这4种四轴编程坐标设置,你常用哪一种

四轴加工中心由3个直线坐标轴和1个旋转坐标轴组成,立式加工中心为绕X或Y旋转的为A或B轴,卧式加工中心为绕 Y 轴旋转的为B轴。4个坐标轴可以在CNC系统的控制下同时协调运动进行零件加工。

四轴加工中心装夹特点

四轴加工的零件根据其形状的不同,在四轴旋转台上可自由选择卡盘、虎钳、桥板等方式夹装。无论是立加还是卧加,在加工时,工件装在旋转工作台上,操作者都需要先找正工件,然后将找正数值输入到数控系统的坐标偏置寄存器中。然而,不同的零件其形状、加工部位和装夹姿态不同,所对应的找正基准也就不同,四轴加工根据编程坐标系参考基准不同,主要有两种编程、装夹方案。

一、以旋转工作台的旋转轴为基准的装夹方式:

该装夹方式在进行编程、加工时,零件编程坐标系的旋转轴与旋转工作台的旋转轴相重合。零件加工基准与机床基准统一,编程、加工简单,主要应用于四轴回转零件的加工。

二、以零件编程坐标系为基准的装夹方式:

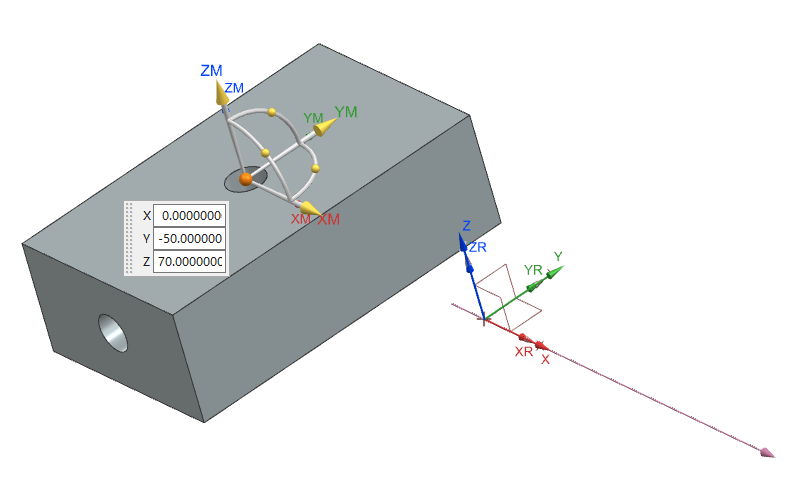

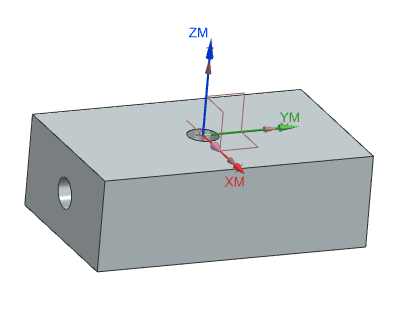

这里的工件编程原点为四边分中顶为零,与A轴回转轴中心在Y轴、Z轴上产生了一个偏差量,当使用虎钳或桥板装夹零件时,很难做到工件回转中心与回转轴的中心保持一致。当需要加工上图中两平面上的孔时,就需要考虑和计算坐标系的设立问题,常见的解决方式有以下四种。

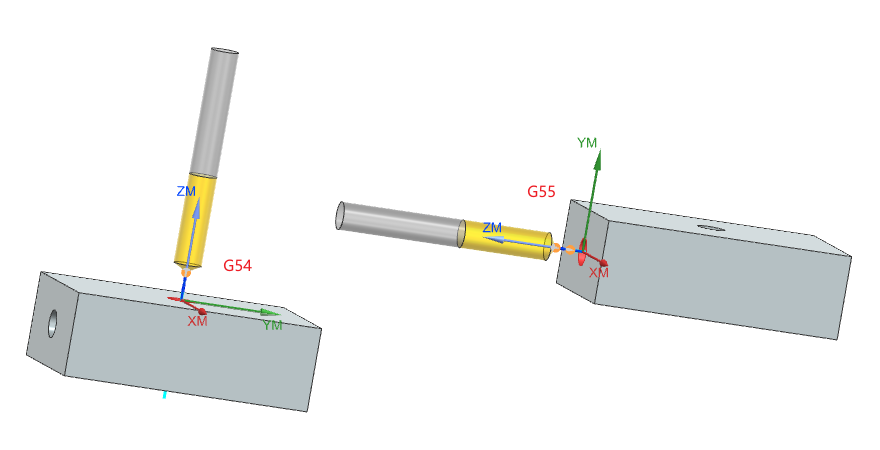

这种方法是将工件的不同面设置成不同的坐标系,对每个加工面重新分中对刀,此法有一些缺点,主要是调试比较烦麻,往往需要等加工完前一个加工面后,才能继续调试下一加工面,对于一些不规则的零件可能还要添加额外的辅助面。当然它也有优点,当第一次调试完成后,后续对刀路优化修改不需要对坐标进行调整,这种方式在汽车零部件厂比较常见,对产品批量较大,加工面相对较少的产品可以选用这种方法。

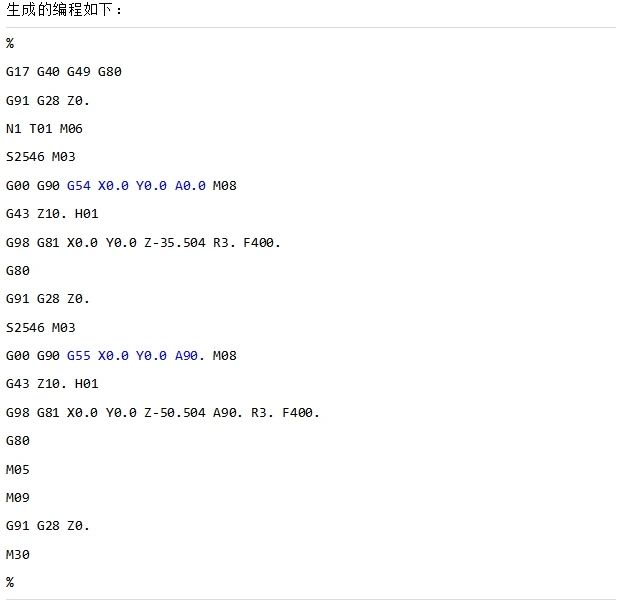

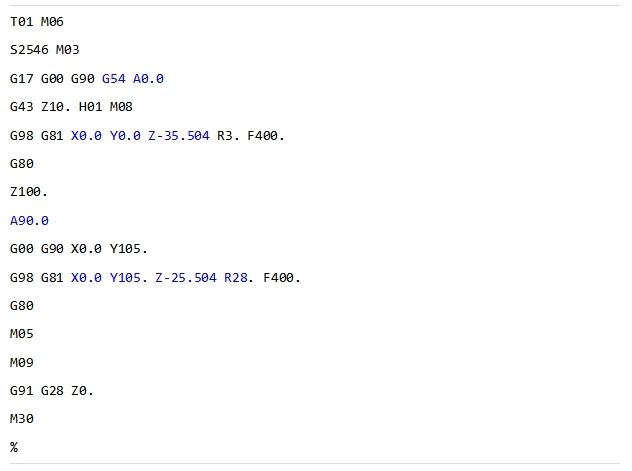

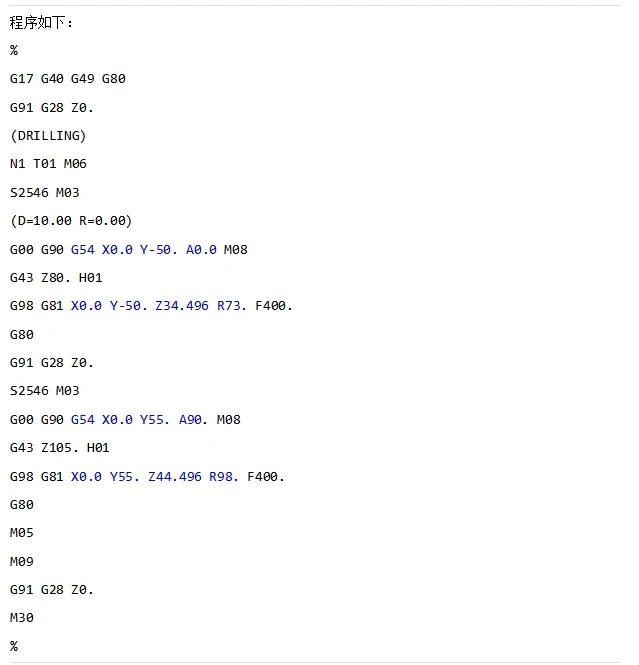

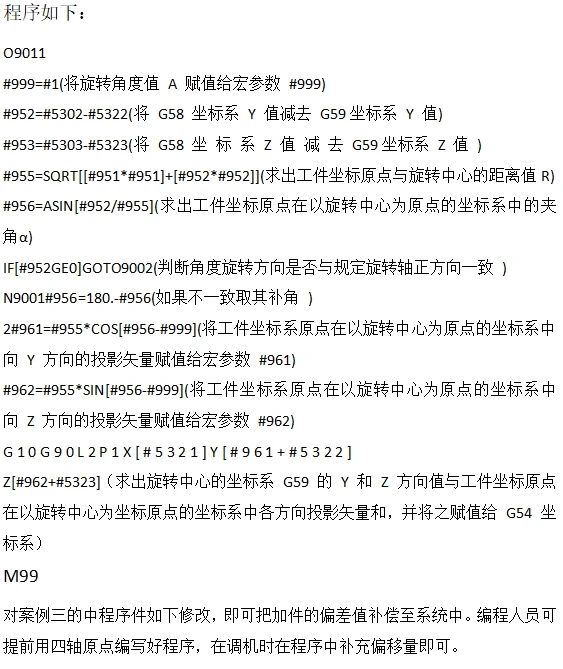

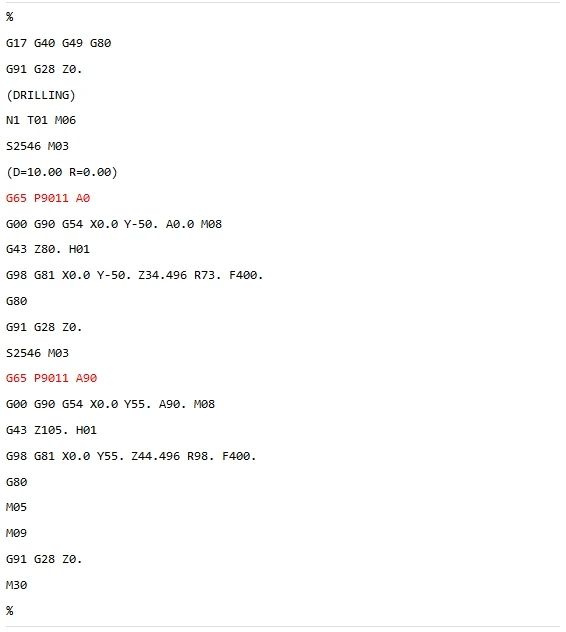

以左侧加工面的坐标系为基准,在得知偏移量时,可以计算出工件旋转后的新位置,程序如下:

这种方案的做法是先通过打表分中的等式,计算出工件编程原点与回转轴的偏移量,一般情况对于A轴只需考虑Y、Z两轴的偏移,X轴不需要动,反之对于B轴则考虑X、Z轴的偏移。得到这个偏移量后,在编程时,对工件的位置做相对应的偏移,这样生成的程序就可以用一个坐标系对不同面进行加工了。这种方式的缺点是,当工作装夹位置发生变化时,需要重新调整工件的相对位置,操作比校繁琐。

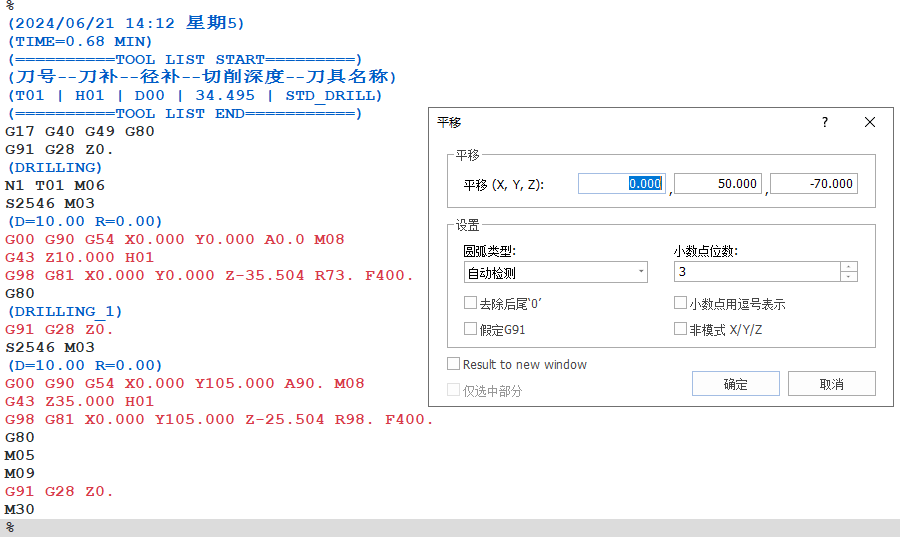

为了验证结果是否正确,笔者用CIMCO Edit对程序进行了偏移补正,注意这里的R值因软件无法直接修正,产生了一点偏差,对R值用Z值进行补偿后,结果是完全一致的。

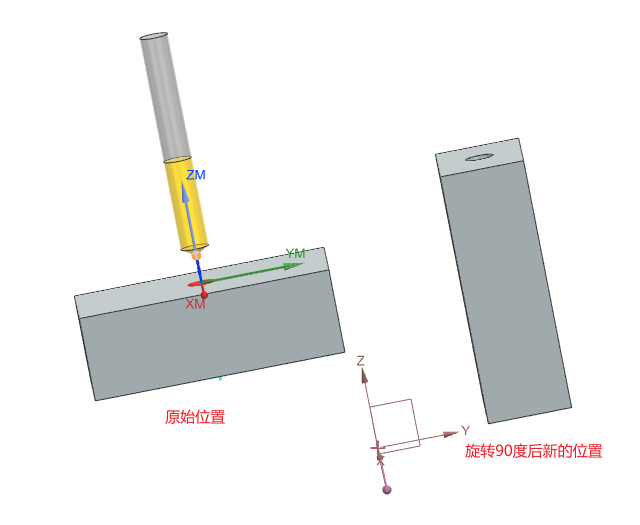

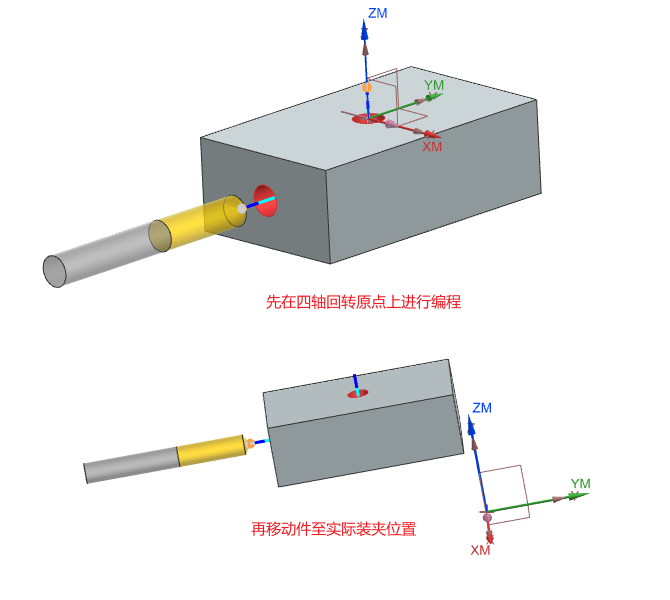

这种编程思路跟案例2相似,也需要先计算出偏移量,不同的是,这里把工件原点置设在了回转轴原点上,因为四轴的回转中心是固定的,用这种方式进行编程就无需先得知工件的实际摆放位置,也不用计算A(B)轴旋转后的位置,编程效率较上一种方式相对要简便一些,像MasterCAM可以直接在后处理时设置工件的偏移量,UG则需要用变换命令移动工件,若无此功的CAM软件,则可以用一些像CIMCO Edit这样的仿真软件,对刀路作偏移,当工件位置有变动时,只需要重新后处理一下即可,比第二种方式略微简便一些。

采用以上两种方法(工件偏移法、坐标偏移补偿法),若是加工的工件没有夹具定位或是加工单件产品,不同的工件需要重新找正坐标系,编程员必需事先得知工件偏移量才能后处理出最终的加工程序。这样不仅效率低下,易出错,而且大量占用了机床的调试时间,增加了操作者的工作强度。如何能让操作者按图纸找正工件的基准,不用考虑工件旋转的点位变换,就可以在找正的基准下的坐标系内直接编程呢?

最理想的解决方案:宏程序转换法

利用宏程序来进行坐标变换,计算出工作台旋转任一角度后的点位的新坐标,从而使刀具快速定位于工件上的这一坐标点,可以轻而易举地实现这一点。这是最实用而且简便的方法,具有二大优势:

(1)简化计算,简化编程。避免了在计算机辅助设计软件中旋转 CAD 模型,以求得各点位的坐标,只需对刀路添加一些简单的宏程序调用指令即可完成坐标转换,节省了投入和时间,大幅提高编程效率。

(2)提高找正效率,降低工人劳动强度。可以根据图纸提前编写好程,再装夹找正一个基准面后,即可准确定位刀具在其它点位的坐标,避免了因不同加工面需要采用不同的找正基准的方式来加工,极大地减轻人工劳动强度,同时大大减少了停机设定调试的时间。

下面我们来看看用宏程序实现坐标联动的原理:

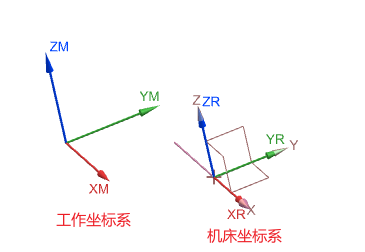

这里的思路跟坐标偏移补偿法一致,因机床坐标系是机床厂家设置在机床上的一个物理原点,在机床出厂时坐标系就建立起来了,它是一个固定工件坐标系,工件装夹在某一位置后,都是与这个机床原点的位置偏差关系。操作者找正工件后将相关数据输入到数控机床坐标偏 置内的值即为工件坐标系的原点,它在机床坐标系中的坐标位置如图所示为 XM、YM、ZM值。

四轴旋转工作台的旋转中心是在机床中的一个固定点,它在机床坐标中的位置也是固定的,其在机床坐标系中的坐标位置为 XR、YR、ZR 值。故可以求得工件坐标系与四轴旋转中心(P 旋转)的相对关系为:

x=XR-XM

y=YR-YM

z=ZR-ZM

那么我们就可以跟据这个原理编写出宏程序,代替CAM软件进行计算,为了操作简便,操作者可以利用数控机床的坐标寄存器将事先找正的四轴旋转工作台的坐标值输入到 G59 坐标系,将装夹好的工件基准面找正设置旋转角度基准 A0 值并输入到 G54 坐标系的 A 坐标中,将要加工的点位坐标输入到 G58 坐标系中。运用 G58 坐标系中的坐标值减去 G59 坐标系中的坐标值,即得到x、y、z的值,可以理解为已将工件坐标系原点平移至四轴旋转中心,旋转工作台一定角度后,再通过三角函数计算出旋转角度后的直线位移,并叠加到原 G59坐标系中,可以理解为将工件坐标系原点从四轴旋转中心移回新位移的点。最后调用系统参数将经过宏程序计算过的 G59 叠加后坐标值重新赋值给 G54 坐标中。

将该宏程序命名为 O9011

总结

通过利用宏程序较强的数学与逻辑运算能力,对CAM软件所生成的程序进行各坐标轴的偏移补偿,编制出具有“柔性”的加工程序,使四轴零件在加工时可任意装夹,减少了零件校正误差及加工辅助时间,有效提高了零件加工精度与装夹效率,大大减轻了机床操作工人的工作量。

如果您有四轴的采购需求,或是想了解更多的四轴信息,也可以跟我们联系,华机展有海量的供应商资源。

同时,8月27-30日,CMES | 天津国际机床展将在国家会展中心(天津)开幕,欢迎朋友们到场参观,更多的观点,我们现场交流。