近年来,随着我国的经济发展和产业转型,以及加工产品的多样化和复杂化,在三轴机床上增加第四轴以满足不断变化的加工需求成为机床行业的大趋势。

特别是前几年在加工口罩机熔接齿模(神棍)的时候,四轴转台发挥重要了作用,大大推动了四轴的普及速度。

现在市场上常见的第四轴方案分为直驱转台和外驱转台两大类,外驱转台包括蜗轮蜗杆转台、凸轮滚子转台、齿轮蜗杆转台以及谐波转台。

对于一些机床厂商和有升级需求的用户,在如何选择合适的转台上,会遇到很多问题,而且对转台的使用也提出了更多的需求。

在探讨五轴时代四轴转台的需求前,我们先来了解和对比一下这几种不同结构的优缺点。

特点:蜗轮蜗杆结构优点是传动比大,结构紧凑。然而,它也存在轴向力大、易发热、效率低以及只能单向传动的缺点。

它是比较传统的结构形式,也是市场上最常用结构,采用蜗轮和蜗杆(部分品牌采用了双导程蜗轮蜗杆设计)作为核心传动部件,利用它们的摩擦和滚动作用实现传动。这种传动方式具有结构紧凑、精度高、承载能力大、噪声低、效率高等特点。

在蜗轮蜗杆四轴转台中,电机通过减速机、联轴器等部件将动力传送至蜗杆,蜗杆再带动涡轮转动,从而实现转盘的旋转运动。转盘的旋转进一步带动放置在上面的工件进行回转运动。通过调整蜗杆和涡轮的传动比,可以方便地控制转盘的转速和转动的角度。

此外,蜗轮蜗杆四轴转台还采用了气(液)压刹车结构,同时锁紧方式保障设备张力。这些设计使得转台在工作过程中具有更高的稳定性和可靠性。同时,高精度的蜗杆和轴承也保证了转台的运动精度和加工质量。

特点:凸轮转子结构这种结构在某些特定应用中具有较高的精度和稳定性,但需要对转子进行精确的设计和制造。

日本三共的经典结构,在四轴转台中扮演着至关重要的角色。这种结构结合了凸轮的精确运动特性和滚子的滚动摩擦优势,为四轴转台提供了高效、稳定的运动性能。

凸轮通常是一个具有特定形状的轮子或盘,通过与另一个部件(通常是滚子)的接触,来实现动力的传递和运动的转换。凸轮的精确形状设计使得滚子在沿其表面滚动时,可以精确控制滚子的运动轨迹和速度,从而实现复杂的运动要求。这种运动被传递到转台的旋转部分,从而实现精确的角度调整和定位。

特点:齿轮蜗杆传动具有传动准确、效率高、结构紧凑和工作可靠等优点。但它对制造和安装精度要求较高,成本也相对较高。

瑞士雷曼所使用的设计结构,市场上比较少见,它结合了齿轮和蜗杆传动的优点,能够实现精确的角度和位置控制,适用于各种需要多轴协同工作的场景。

在性能方面,齿轮蜗杆四轴转台具有多种优势。首先,由于采用了齿轮和蜗杆传动,转台具有较高的传动精度和稳定性。这保证了转台在长时间运行过程中仍能保持较高的定位精度和重复定位精度。其次,转台还具有较高的承载能力和较长的使用寿命,能够适应各种恶劣的工作环境。

特点:谐波传动具有高精度、高传动比和较好的柔性,适用于一些需要高精度和较小传动误差的场合。

一种较新的设计结构,近年来在市场上的占比也越来越大,谐波四轴转台的工作原理是将传统减速机的齿轮箱和驱动电机集成为一体,利用谐波传动原理,通过椭圆形柔性齿轮的滚动作用将旋转角度精确地传递到输出轴上。

这种设计使得谐波四轴转台具有高精度、高稳定性的优异表现,尤其在微小位移和高速转动过程中。其高精度和稳定性使得谐波四轴转台在高端数控机床加工中起到保障加工质量的关键作用。

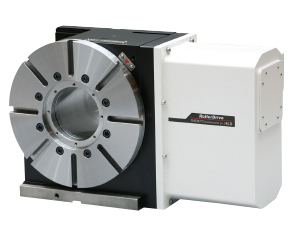

特点:直驱马达结构:直驱马达具有响应速度快、精度高等优点,特别适用于需要快速、精确调整的应用。但其成本可能较高,且对控制系统要求较高。

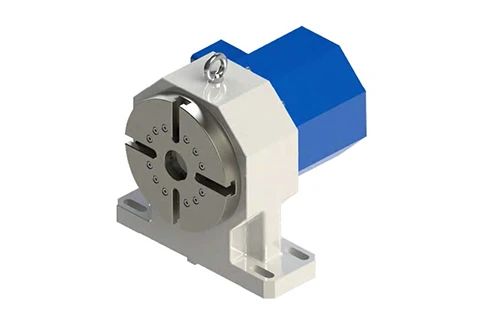

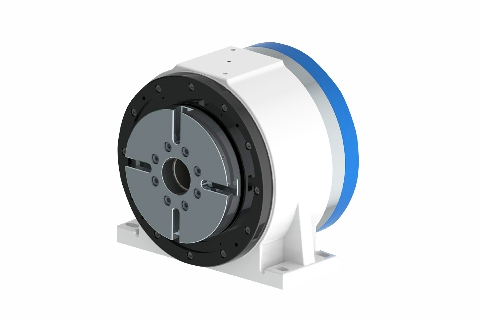

直驱式马达四轴转台是一种采用直接驱动技术的装置,它利用直驱电机将扭矩直接传递给旋转部件,从而实现高精度和高速度的控制。

这种设计省去了传统的传动机构,如减速器、齿轮箱等,使得电机与转台能够紧密结合,提高了系统的刚性和响应速度。此外,直驱式马达四轴转台还具有零背隙、零磨损等特性,使得其能够长期保持良好的性能。同时,由于直驱技术的应用,转台的维护成本也相对较低,因此减少了传动机构的磨损和维护需求。

然而,需要注意的是,直驱式马达四轴转台的成本相对较高,因为需要采用高质量的电机和配件。此外,由于其设计复杂,对技术水平的要求也较高,维护和更换可能较为繁琐。因此,在选择使用直驱式马达四轴转台时,需要综合考虑其性能、成本和维护等方面的因素。

除了直驱马达结构,其余几种结构均为外驱,分别再比对一下直驱与外驱的优缺点。

外驱转台的优点:

1. 成本较低:外驱转台通常采用传统的机械传动方式,制造成本相对较低,适用于大批量生产或预算有限的应用场景。

2. 技术成熟:外驱转台技术经过长时间的发展和应用,技术成熟度高,可靠性好。

外驱转台的缺点:

1. 速度和精度受限:由于采用机械传动方式,外驱转台在速度和精度方面可能受到一定限制,可能无法满足一些高精度和高速度的应用需求。

2. 维护需求较高:机械传动部件的磨损和故障是外驱转台常见的问题,需要定期维护和更换部件。

总 结

尽管五轴加工技术具有更高的灵活性和精度,但四轴转台在某些特定应用中仍具有不可替代的优势。例如,在一些对加工精度要求不是特别高,但对成本敏感的场合,四轴转台因其相对简单的结构和较低的成本而更具竞争力。此外,对于某些特定的加工任务,四轴转台可能更适合,因为它可以更高效地处理这些任务。

在应用领域方面,四轴加工通常用于处理相对简单的零件和形状,特别是那些不需要复杂曲面加工的部件。它在许多工业领域都有广泛应用,如汽车零部件、模具制造和航空航天等。而五轴加工则更适用于处理复杂曲面和需要多角度加工的零件,如叶片、涡轮等高精度部件。

四轴存在的意义在于其成本效益和在某些特定任务中的高效性。四轴转台因其结构简单、成本较低和在某些任务中的高效性而仍然具有市场需求。此外,对于一些预算有限或对加工精度要求不是特别高的企业来说,四轴转台可能是一个更合适的选择。

综上所述,尽管五轴加工技术不断发展,但四轴转台仍具有一定的市场需求和应用价值。在选择使用四轴还是五轴时,需要根据具体的加工任务、成本预算和精度要求等因素进行综合考虑。

如果您有四轴的采购需求,或是想了解更多的四轴信息,也可以跟我们联系,华机展有海量的供应商资源。

同时,6月13-16日,CMES | 西安国际机床展将在西安国际会展中心(浐灞)开幕,欢迎朋友们到场参观,更多的观点,我们现场交流。