众所周知,中国机床总产值已达世界第一,但却面临“大而不强”的窘境!尤其是在高端机床领域,国产机床在精密性和稳定性上还很欠缺。

不过现在,这种境况正在发生转变!过去一年,我国高端机床国产化程度提升迅速,国产五轴联动加工中心、高档数控系统等代表性产品的国内市场占有率已提升至30%左右,初步打破日德企业垄断市场的局面!

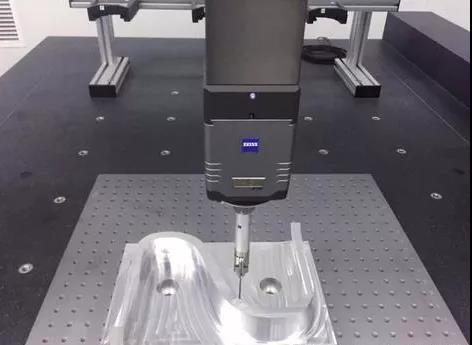

2020年3月10日,由中国主持修订的ISO10791-7:2020《加工中心检验条件第7部分:精加工试件精度检验》国际标准,获国际标准化组织(ISO)批准正式发布,标志着中国“S试件”五轴机床检测方法正式成为国际标准。

S试件是从飞机零件加工的实际要求应运而生,是考验五轴联动机床加工时,坐标象限临界点变换及小角度加工等动态工作精度能否满足飞机零件加工精度和表面质量的“试金石”,即科学又实用。此次“S”试件正式纳入ISO国际标准,是对中国乃至世界五坐标数控机床发展的重大贡献。

2020年4月17日,由通用技术集团沈阳机床研制的国内首台超长行程高铁行业专用高速五轴加工中心成功下线,该款机床主要用于解决在生产高铁的过程中出现复杂的曲折面,标志着我国高铁行业高端装备的核心主机实现了自主制造。

高铁行业是高端装备制造业的代表。沈阳机床针对高铁行业典型零件加工需求,加强自主研发,攻克了大型机床的整机轻量化等5项技术难题,形成10余项标准,获得国家发明专利1项、实用新型专利3项,成功推出GMC45620u超大型龙门移动式五轴联动加工中心产品。

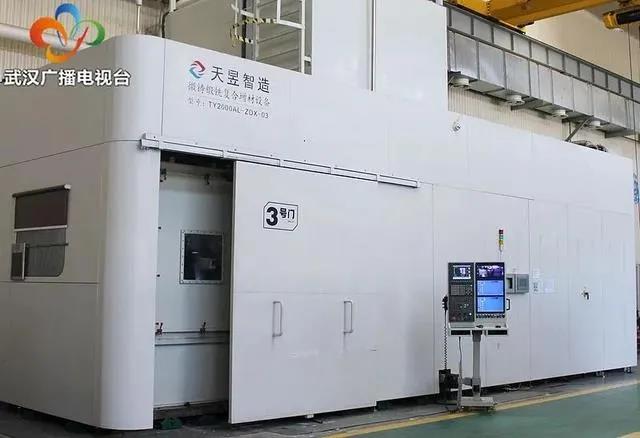

2020年9月30日,由华中科技大学机械学院张海鸥团队承担的 “高档数控机床与基础制造装备”科技重大专项进入验收阶段。基于该专项,团队成功研发出世界首台具有自主知识产权的铸锻铣一体化3D打印数控机床,首次实现了连续铸锻同步工艺,将重点应用于航空发动机制造领域。

中航飞机股份有限公司作为应用单位,在验收报告中评价:微铸锻快速制造技术在飞机复合材料成形具制造方面具有明显的周期和成本优势。现有的制造技术尚难以满足飞机研制中气密,复杂,大型复合材料模具快速制造的要求。

采用华中科技大学张海鸥团队的金属零件微铸锻合一快速制造新技术,一次成功试制了飞机复合材料成型模具。克服了制造气密、复杂、大型磨具难度大、成品率低,周期长的瓶颈问题,制造周期缩短1/2到1/3,是此类高性能模具的发展方向。

更可喜的是,不仅大型机床龙头企业持续攻克关键技术,细分领域的“隐形冠军”也在破局。2020年11月,机床行业有19家企业入选工信部第二批专精特新“小巨人”企业公示名单。

工信部第二批专精特新小巨人企业名单(19家)

科德数控股份有限公司

浙江海德曼智能装备股份有限公司

德州普利森机床有限公司

安阳鑫盛机床股份有限公司

厦门扬森数控设备有限公司

佛山市普拉迪数控科技有限公司

宝鸡赛威重型机床制造有限公司

宁波澳玛特高精冲压机床股份有限公司

浙江易锻精密机械有限公司

安徽东海机床制造有限公司

华辰精密装备(昆山)股份有限公司

浙江嘉泰激光科技股份有限公司

东莞市盛雄激光先进装备股份有限公司

东莞市力星激光科技有限公司

华工法利莱切焊系统工程有限公司

佛山华数机器人有限公司

广州市昊志机电股份有限公司

株洲华锐精密工具股份有限公司

江阴塞特精密工具有限公司

从汽车到飞机、从卫星到原子弹,国外越是封锁什么,中国就越能取得突破,甚至后来居上。这一现象,如今也应验在高端机床领域了,我国正在迅速打破国外同行的垄断,实现弯道超车。

相信在未来,国产机床行业一定会迎来新的曙光,到时候中国机床必将引领世界!

华机展组委会联系方式:

上海华好会展有限公司

地址:上海市徐汇区古美路1528号C栋8层

联系人:朱思伟 18621591201(同微信)

客服QQ在线:1424113444