近年来,全球汽车产业从传统燃油车向新能源车发展的趋势已日渐清晰,据中国汽车工业协会最新统计分析,2022年1-9月,新能源汽车产销分别达到471.7万辆和456.7万辆,同比分别增长1.2倍和1.1倍,市场占有率达到23.5%。新能源汽车时代的到来,导致相关汽车零部件需求不断扩大,品质要求提升,而数控机床作为汽车行业重要的下游产业,也面临着重大的挑战与机遇。

新能源汽车“机床行业的颠覆者”

新能源汽车的动力总成发生改变,不再需要传统的内燃机,相应地不再需要发动机缸体、缸盖、曲轴、凸轮轴和连杆等零部件。这意味着过去为适应这部分零件构造而衍生出的铣削、钻孔、镗削、螺纹加工、磨削、珩磨等多种复杂的金属切削加工工艺将不再使用。而为适应这种加工衍生出的各类机床、自动化生产线、刀具也将失去原有的作用。即使新能源汽车采取非电动力系统或采用混合能源保留了内燃机系统,但对机床行业的影响只能说是相对减弱而不是完全消失。以目前情况来看,纯电动汽车将是未来发展的大势,而采用电力的动力总成改变是颠覆性的。而且我们还要看到,动力总成改变只是新能源汽车变化的一部分,随着新技术、新材料、新结构的应用,机床行业需为此做出的调整将越来越多。

应对趋势 行业升级

有挑战,亦有机遇,新能源汽车所包含的零部件种类多、数量庞大,在零部件的加工与制造过程中,通过加工效率的提升、机床装备的升级可以为汽车制造企业创造一定的利润空间。在当前自动化、智能化技术不断发展的过程中,大部分汽车制造厂商都构建了完善的精密加工产线,这不仅有助于加工精度的控制,还能够提高加工的效率,避免传统人工加工中出现的加工误差、效率低下等问题。

应对市场趋势新风口,针对新能源汽车领域的机床产品升级同步开展。对于新能源汽车结构出现的调整,可针对性地研发新的机型;对于新材料的出现,原本的加工工艺、模具、焊接工艺可优化。

把握汽车市场,可聚焦新能源汽车本身和由此产生的如电控装备、充电装置等衍生领域继续深挖发展。由新能源汽车的出现可以看出,未来的机床行业将从“通用型生产”向“定制型生产”转变。

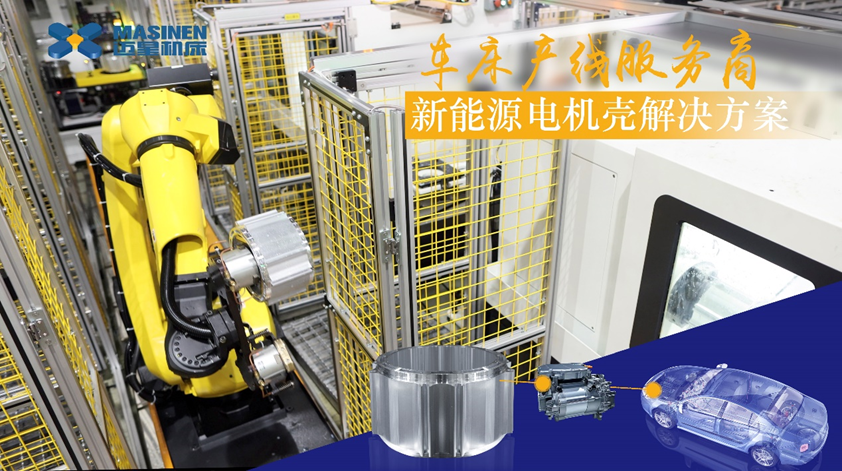

迈星机床:新能源汽车智造解决方案

创立于2012年的苏州迈星机床有限公司(以下简称:迈星)是专业从事车床自动化产线的服务商,企业的初创团队有着某日系品牌机床的丰富研发经验,并于过去10年在车床产线方面有了实质性的技术突破——在包括汽车零部件、工程机械、新能源、医疗、航空航天、泵阀、家电3C等在内的用户行业获得了市场验证,积累了良好的口碑。

“从产线到标机”

迈星约有40%的业务份额来自汽车行业。“我们知道应用在汽车行业的车床产线每天要经历20小时以上的整线运转,汽车产业经年累月的使用是迈星制造高精度、高效率、高稳定性车床设备最好的背书。”迈星总经理柯尊锋说道。

案例1

以某外资企业为例,其产品为新能源汽车电机壳,在传统的生产模式下,产量与合格率较低,在使用迈星车床自动生产线后,产量提高了27%,稼动率提升15%,在节省了人工和减少工序的同时,产品合格率提高了6%。

案例2

四川某上市企业为例,其最初为三菱汽车的零部件进行生产配套,原先采用的是传统的人工生产模式,用工人数约为160人,2班倒,后接到来自通用汽车的订单需要扩产,新车间陆续引进了迈星的多条产线,用工人数缩减至40人,同时产能更高,产品稳定性更好并降低了企业的管理成本。1年后,自动化产线的规模效益也逐渐显现,该工厂也被评为四川省级智能工厂。

“专注于一件事”

“专注于车床制造,让更多有需要的用户用上高品质的国产车床”既是迈星的初心,也是迈星的使命。约莫15-20年前,彼时中国市场里活跃着的三轴加工中心主要以日系、韩系、中国台湾为主,每100台里,中国大陆品牌不到10台。

而今天,每100台三轴加工中心里就有90多台中国大陆机床,进口品牌加起来不足10台。在柯尊锋看来,车床行业也正在发生类似的变化:车床上下游的产业(核心部件供给)集中度的提升,加上国产替代进口的政策及趋势影响/资本的倾向等,国产车床的“鲶鱼效应”日渐显现出来。“过去的10年里国产车床的加工精度提升了2-3倍,与此同时也倒逼了进口品牌的价格下调了20-30%。相信未来在我们的持续投入下,国产车床有望引领这个产业的发展。”

目前,迈星公司的的技术及研发人员占公司员工数量的1/3以上,总投资超过6000万元,精密车床年产量可达到400余台。未来,迈星将继续沿着“让精密制造更简单”的使命方向阔步前行,持续提升为客户解决问题的能力。

▌本文由苏州迈星机床有限公司提供,由华机展修改整理发布。